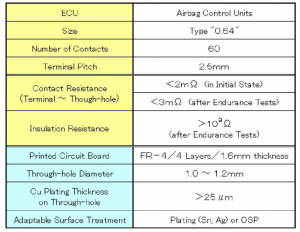

A. Resumen de especificaciones

La especificación del conector de ajuste a presión que desarrollamos es

se resumen en la Tabla II.

En la Tabla II, "Tamaño" significa el ancho de contacto macho (el llamado "Tamaño de lengüeta") en mm.

B. Determinación del rango de fuerza de contacto apropiado

Como primer paso del diseño de terminales de ajuste a presión, debemos

determinar el rango apropiado de fuerza de contacto.

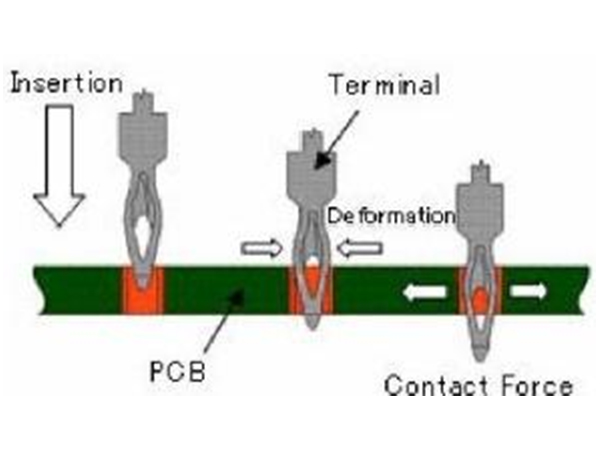

Para ello, los diagramas característicos de deformación de

los terminales y los orificios pasantes se dibujan esquemáticamente, como se muestra

en la Fig. 2. Se indica que las fuerzas de contacto están en un eje vertical,

mientras que los tamaños de los terminales y los diámetros de los orificios pasantes están en el

eje horizontal respectivamente.

C. Determinación de la fuerza de contacto mínima

La fuerza mínima de contacto ha sido determinada por (1)

graficando la resistencia de contacto obtenida después de la resistencia

ensayos en eje vertical y la fuerza de contacto inicial en horizontal

eje, como se muestra en la Fig. 3 esquemáticamente, y (2) encontrar el

fuerza de contacto mínima para garantizar que la resistencia de contacto sea

más bajo y más estable.

Es difícil medir la fuerza de contacto directamente para la conexión de ajuste a presión en la práctica, por lo que la obtuvimos de la siguiente manera:

(1) Insertar terminales en orificios pasantes, que tienen

varios diámetros más allá del rango prescrito.

(2) Medir el ancho del terminal después de la inserción desde el

muestra de corte de sección transversal (por ejemplo, consulte la Fig. 10).

(3) Convirtiendo el ancho del terminal medido en (2) en el

fuerza de contacto utilizando la característica de deformación

diagrama de la terminal obtenida en realidad como se muestra en

Figura 2.

Dos líneas para la deformación terminal significan unas para

tamaños máximos y mínimos de terminales debido a la dispersión en

proceso de fabricación respectivamente.

Tabla II Especificación del Conector que desarrollamos

Es claro que la fuerza de contacto generada entre

terminales y orificios pasantes está dada por la intersección de dos

diagramas para terminales y agujeros pasantes en la Fig. 2, que

significa el estado equilibrado de la compresión terminal y la expansión del orificio pasante.

Hemos determinado (1) la fuerza mínima de contacto

requerido para hacer la resistencia de contacto entre terminales y

aunque los agujeros son más bajos y más estables antes/después de la resistencia

pruebas para la combinación de tamaños mínimos de terminales y

diámetro máximo del orificio pasante, y (2) la fuerza máxima

suficiente para asegurar la resistencia de aislamiento entre

orificios pasantes supera el valor especificado (109Q para este

desarrollo) después de las pruebas de resistencia para el

combinación de tamaños de terminales máximos y mínimos

diámetro del orificio pasante, donde el deterioro del aislamiento

La resistencia es causada por la absorción de humedad en el

área dañada (delaminada) en PCB.

En las siguientes secciones, los métodos utilizados para determinar

las fuerzas de contacto mínimas y máximas respectivamente.

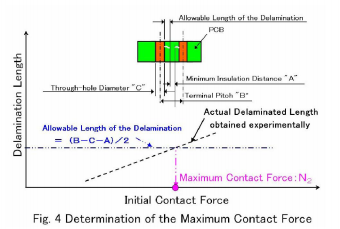

D. Determinación de la fuerza de contacto máxima

Es posible que las delaminaciones interlaminares en PCB induzcan

la disminución de la resistencia de aislamiento a alta temperatura y en

una atmósfera húmeda cuando se somete a una fuerza de contacto excesiva,

que se genera por la combinación del máximo

tamaño del terminal y el diámetro mínimo del orificio pasante.

En este desarrollo, la fuerza de contacto máxima permitida

se obtuvo como sigue;(1) el valor experimental de la

La distancia de aislamiento mínima permitida "A" en PCB fue

obtenido experimentalmente de antemano, (2) el permisible

longitud de delaminación se calculó geométricamente como (BC A)/2, donde "B" y "C" son el paso terminal y el

diámetro del orificio pasante respectivamente, (3) la delaminación real

longitud en PCB para varios diámetros de orificio pasante ha sido

obtenidos experimentalmente y trazados en la longitud delaminada

vs diagrama de fuerza de contacto inicial, como se muestra en la Fig. 4

esquemáticamente.

Finalmente, la fuerza máxima de contacto se ha determinado de modo que

para no exceder la longitud permitida de deslaminación.

El método de estimación de las fuerzas de contacto es el mismo que

indicado en el apartado anterior.

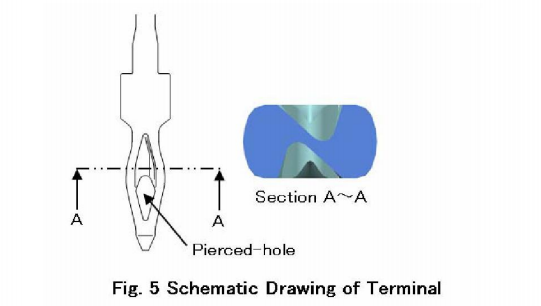

E. Diseño de forma de terminal

La forma del terminal ha sido diseñada para generar

fuerza de contacto adecuada (N1 a N2) en el orificio pasante prescrito

rango de diámetro mediante el uso de elementos finitos tridimensionales

métodos (FEM), incluido el efecto de la deformación preplástica

induciendo en la fabricación.

En consecuencia, hemos adoptado un terminal, con forma de

"Sección transversal en forma de N" entre los puntos de contacto cerca del

fondo, que ha generado una fuerza de contacto casi uniforme

dentro del rango de diámetro del orificio pasante prescrito, con una

agujero perforado cerca de la punta que permite que el daño de PCB sea

reducido (Fig. 5).

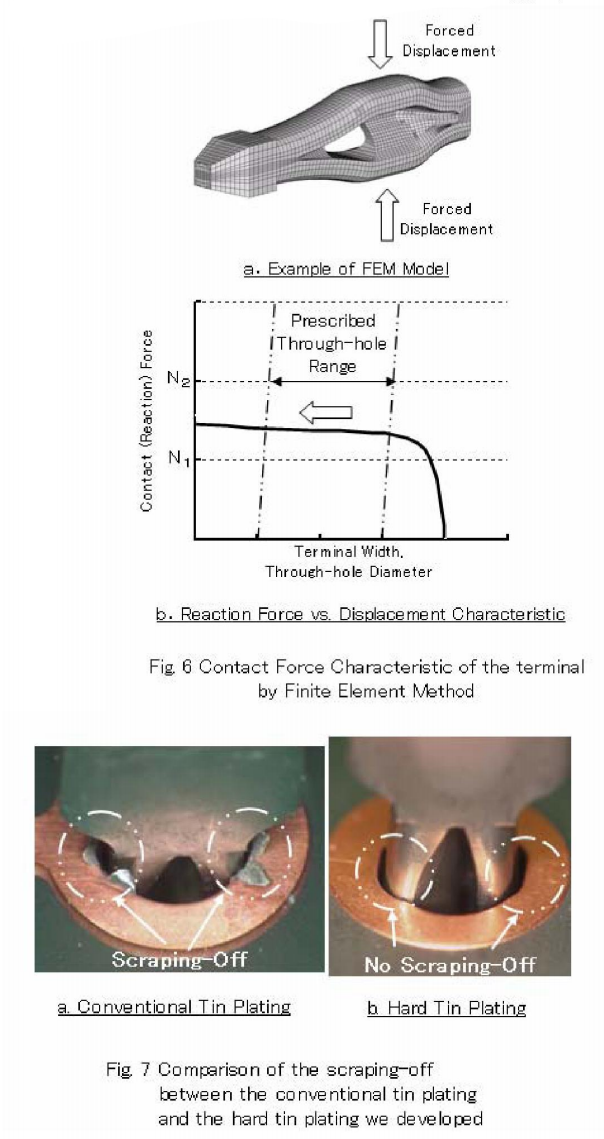

En la Fig. 6 se muestra un ejemplo de la tridimensional

modelo FEM y la fuerza de reacción (es decir, fuerza de contacto) frente a la

diagrama de desplazamiento obtenido analíticamente.

F. Desarrollo del Estañado Duro

Existen varios tratamientos superficiales para prevenir la

oxidación de Cu en PCB, como se describe en II - B.

En el caso de tratamientos superficiales de metalizado, tales como

estaño o plata, la fiabilidad de la conexión eléctrica de ajuste a presión

La tecnología puede garantizarse mediante la combinación con

terminales de niquelado convencionales.Sin embargo, en el caso de OSP,se debe utilizar un revestimiento de estaño en los terminales para garantizar una largatérmino confiabilidad de la conexión eléctrica.

Sin embargo, el estañado convencional de los terminales (para

ejemplo, de 1ltm de espesor) genera el raspadode estañodurante el proceso de inserción del terminal.(Foto. "a" en Fig. 7)

y este raspado probablemente induce cortocircuitos conterminales adyacentes.

Por lo tanto, hemos desarrollado un nuevo tipo de hojalata dura.

chapado, que no da lugar a que se raspe ningún estaño yque garantiza la fiabilidad de la conexión eléctrica a largo plazosimultáneamente.

Este nuevo proceso de chapado consta de (1) estaño extrafino

chapado sobre chapado, (2) un proceso de calentamiento (reflujo de estaño),

que forma la capa de aleación metálica dura entre el

underplating y el estañado.

Porque el residuo final del estañado, que es la causa

de raspado, en los terminales se vuelve extremadamente delgado y

se distribuye de manera no uniforme en la capa de aleación, sin raspadodeestaño fue verificado durante el proceso de inserción (Foto "b" enFigura 7).

Hora de publicación: 08-dic-2022

YouTube

YouTube